皆様、在庫管理勉強会へようこそ。

当会では世の中の在庫管理にお悩みの中小企業様を対象に、在庫管理について真面目に勉強をしていこうと思います。

私達も情報技術を使用して企業様の業務改善のご支援をさせて頂くようになってもう10年になりました。

その中で最も多くのご相談を頂き、システム導入をさせて頂いたのは、在庫の管理に関わるシステムでした。

500社近くの企業様の在庫管理のご相談を頂き、見て・聞いて・悩んでという経験の中から少しでも皆様のお役に立てる情報をご提供出来ればとの思いでこの勉強会を立ち上げることにいたしました。

10年+500社の現場経験の中には当然失敗もあり、お客様にお叱りを受けたこともございました。思ったように在庫管理が改善されず、結局導入したシステムが使われなかったというとても悔しい思いをしたこともございました。在庫が正確に簡単に把握出来るようになった、欠品がなくなった、過剰在庫がなくなったとお礼の言葉を頂けたことも多くございました。

そうした失敗、成功を経験してきた私達だからこそ、情報技術を利用して在庫を管理する上でのポイント、注意点などを「在庫管理とは何か?」という本質的な部分も問いながら、皆様とともに勉強をしていきたいと思っております。

私たちもまだまだ未熟者です。実際に現場でお悩みの皆様にお教え頂かないといけないことの方が遙かに多いと思います。

厳しい経済状況の今だからこそ、絶対に必要な管理が在庫管理です。

当会が在庫管理でお悩みの中小企業様のお役に少しでも立てれば幸いです。

「在庫管理」という言葉は企業であれば必ずと言っていいほど使われる言葉です。

在庫管理とは?と問うこと自体がおかしな様に思われます。

それほど在庫管理というのは企業にとって大切な管理の一つなのでしょう。

では、殆どの企業がしっかりと在庫を管理されているのか?という話になるとどうもそうではないようです。

「我が社では在庫管理について徹底して管理している」と胸を張って言い切れる経営者の方はいらっしゃるでしょうか?

恐らく殆どの方がノーとおっしゃるはずです。それでは何故これほど当たり前の様に使われる在庫管理について、殆どの企業様で徹底して管理されていないのでしょうか?

「管理していないのではなく、しようと思っても出来ない」こういった諦めに近いお言葉が聞こえてきそうです。在庫管理をしようとする意識がないわけではなく、管理しようと思っても出来ないからしていないという企業様が殆どのようです。

それでは何故しようと思っても出来ないのでしょう。このことについては大きく2つの要因が考えられると思います。

会計であれば簿記というしっかりとした考え方が存在しますし、教育体制も整っています。

しかし、在庫管理についてはその様な管理方法、教育体制は存在しません。また、在庫を管理する為には在庫が動いたタイミングでいかに正確に情報を記録するかが大きなポイントとなりますが、この記録が困難な場合が非常に多いようです。

現場の方が記録してくれない、忙しくてそんな暇はない、手書きで管理してもミスが多くて当てにならないなど・・・つまり明確な管理方法+正確な情報を簡単に入手する方法さえ知ることが出来れば在庫管理は簡単に行えるということになります。

この2点について重点的に現場で検討を重ね、システム設計に反映出来れば、使える在庫管理システムに一歩近づけるのではないでしょうか。

私たちはよく在庫管理についてのお問い合わせをお客様より頂きます。

そうした中で私たちはお客様に「何故在庫が管理出来ないとマズイのですか?」とお聞きすることがあります。

お客様は「何を当たり前の事を聞いてるんだ!?」という風な反応をされますが、実は在庫が合わない ことによって解決したい根本的な問題はお客様によって異なるのです。

例えば無駄な在庫が多い場合の問題点として、在庫維持費用が増える、金利負担が増える、デッドストック、値下げによる損失、スペースを圧迫する、ムダな作業の発生、余分な管理が必要になる、材料、部品の先食いが起きる、エネルギーの消費など、少し挙げただけでも様々な問題が起こります。

在庫が少ない場合はどうでしょうか? 欠品による販売機会損失、クレーム、生産ラインの停止、過剰発注などがよく聞かれます。これらは全てのお客様に当てはまるのかと言えば決してそうではないはずです。これらのうちいずれか数点が大きな問題となり、経営状態を悪化させる一因となる場合に、「何とかしなくては」と在庫管理について真面目に取り組まれていると思います。

一言に「在庫管理」といってもお客様により様々な解決策、問題点の解決優先順位が異なります。

システム化を検討される上で今一度その辺りを注意して考えないといけないのだと強く思います。

在庫が合わないので在庫が合うような仕組みを単純に検討するのではなく、在庫が合わないことによって生じる根本的な問題、リスクという背景を知り、検討することにより使える在庫管理システムにまた一歩近づけたような・・・そんな気がしてきたところでこの節は終りにしたいと思います。

よく在庫は悪であると言われます。しかし工場間、作業間のつなぎ在庫などは必要な在庫です。

逆に生産過剰、発注過剰、販売不振等により発生する在庫は「悪である在庫」と言えます。このような事で、在庫管理を上手に行うためには、在庫についてよく知る必要があると考えます。一言で在庫といっても下記の様ないくつかの特性に分類することが出来ます。

| つなぎ在庫 | 需要計画と供給計画が完全に同期化されていない場合に、次の供給タイミングまでの需要をつなぐ為の在庫。 |

| 変動対応在庫 |

■需要変動対応在庫 つなぎ期間内の需要計画と実績との差に対応する余裕在庫。 ※安全在庫と呼ばれる事が多い。 ■供給変動対応在庫 生産計画と生産実績との差に対応する余裕在庫。 |

| 政策在庫 |

■需要政策在庫 営業部門の指示で抱える在庫。季節変動に対応する為やキャンペーン等で政策的に抱えられる。 ■供給政策在庫 生産部門の指示で抱える在庫。設備メンテナンス等の対応の為抱えられる。 |

| なりゆき在庫 | 需要変動や供給変動により意思とは関係なく発生する在庫。過剰在庫の元になる。 |

また在庫を管理する対象となるアイテムにもいくか種類があります。

| 対象となる アイテム |

■商品 完製品のみの管理なので比較的管理が容易である。 ■製品 半製品の有無や製造工程により管理の方法によっては複雑になり易い。 ■原材料 単位がmlやkg、m²等で管理される場合は記録が難しい。 |

以前の節でも述べた明確な管理方法、正確な情報を簡単に入手する方法に当てはめて考えると商品はどちらも簡単、製品は管理方法を明確にしにくい、原材料は情報(記録)が簡単に入手出来ないといった具合になります。

さらに同じアイテムでも市場の需要を予測して行う市場生産、いつまでに何個作ってくださいという受注を元に行う受注生産、メーカーなのか、下請けなのか等、在庫の特性、アイテムの種類、販売・生産形態について事前に細かくチェックすることが上手に在庫管理システムを設計するコツだと思います。

提案する側も、提案される側もお互いこの部分について認識を共有する努力を怠ると、失敗する確率はグンと高くなりますので注意して下さい。そして実は原材料や仕掛品の在庫管理は必要ないということを頭の片隅に置いておいてください。

今後その部分についても詳しくご説明させて頂く予定です。

勉強会などをさせて頂くとよく「在庫管理は一応やってるよ」と社長がおっしゃいます。

しかし、内容をよく聞いてみると在庫管理ではなく保管管理でしかないことが多いのです。

入庫の記録を取る。出庫の記録を取る。移動の記録を取る。現状の在庫が何個あるかすぐに分かる。確かにしっかりと管理されています。しかし、これはあくまで商品の保管管理でしかないのです。「それでは在庫管理とは何ですか?」という質問に対する私たちの回答はこうです。

「市場の需要に合わせて商品(製品)を過不足なく供給する為の管理」です。

つまり、商品の動きを記録し、在庫を正確に知ることが本来の目的ではないのです。在庫を知ったところでその在庫が欠品を起こしたり、過剰であったりすれば何の意味もありません。商品を過不足なく供給する為に記録をとり、在庫を知り、最適な発注、生産を行うことが本来の目的です。可能な限り需要に合わせて在庫を最適化することを目標に会社全体で取り組むことがとても重要だと思います。

在庫は少ない方がよいというのは言うまでもないと思います。しかし、少な過ぎると欠品したり、生産工場であれば機械が故障した場合などにラインが停止したりと問題が生じて結果的に損失になります。そこでよく「悪い在庫」「良い在庫」という言い方をされます。

「悪い在庫」は過剰在庫や死蔵品(デッドストック)、「良い在庫」は需要の変化を吸収する為の在庫、生産工場でのトラブルに対応する為のバッファ在庫等があげられます。しかし、実際に「良い在庫」などあり得るのでしょうか?

ある方は「在庫は全てのマネジメント失敗の産物だ」とまでおっしゃっています。そこまで悪者扱いされる在庫が何故「良い」と表現されてしまうのでしょうか?実はそこに在庫管理の大きな落とし穴があったのですが皆さんはお分りでしょうか?

答えは次節にいたします。

いきなり極論から申しますと、実は在庫はない方がよいのです。

在庫に良い在庫も悪い在庫もないのです。在庫があるが為に在庫管理が必要になってしまうのです。在庫がなければ当然在庫管理というものは存在しなくなるので、システムも必要なければ、それに関わる管理業務一切は行わなくてよくなるのです。当然経営上大変なメリットです。但し必要な在庫はあります。しかしこれは良い在庫ではなく、ある制約的都合で仕方なく在庫として保管しているということになります。

私達はこれを在庫を持たざるを得ない制約条件といっています。

たとえば在庫がないと急な取引先からの受注時に欠品を起こし、販売機会損失になってしまう様なケースでは、「急な取引先からの受注=需要の予測不能」これがまさしく制約条件です。

また、工場などの製造現場では機械のトラブルによる欠品を考慮してバッファ在庫を各工程で持たれると思われます。このようなケースでは当然予測不能な機械のトラブルが制約条件となります。もしこれら制約条件がまったく存在しなければ、いかがでしょうか?需要が完璧に予想でき、機械も一切トラブルを起こさなければ在庫はゼロで構わないはずです。

在庫ゼロは現実的ではないかもしれませんが、良い在庫という意識ではなく、制約条件上しかたなく持たなければならない在庫という意識に変えることがまず大切です。今まで100個安全在庫として抱えていた在庫を、何故100個なのか、いかに減らすか、どのような制約条件により100個なのかを検討することで初めて在庫最適化を行うことが出来ると思います。

在庫が見えるようになったら、次は在庫ゼロを目指して在庫最適化に向けた制約条件の撤廃を業務改善の指針として捉えてみてはいかがでしょうか?

具体的に在庫管理をシステム化していくお話をさせて頂く前に、チョット便利なアナログ管理をご紹介いたします。実際にこの方法を行われている企業様で在庫を3分の1に削減されたところもあります。

ルールはいたって簡単です。

アイテム毎に在庫が○個になったら○個発注するという決まりごとを作るだけです。

例えば「ノートPCが5台になったので10台発注する」というルールを決めればよいのです。

そしてここからが重要なのですが、必ずそれを目に見える形で分り易く保管棚に貼り付けて下さい。

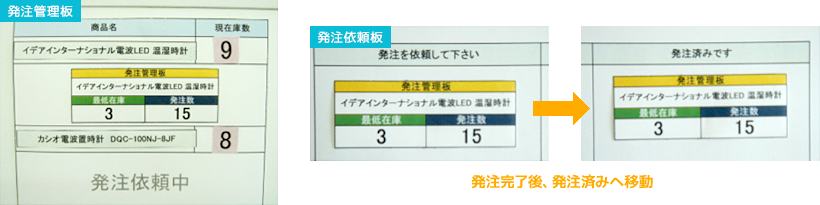

下の写真のように最低在庫と発注数を分り易く大きく表記します。また、より確実にする方法として納品までかかる平均的日数(納入リードタイム)もこの発注管理板に記入しておけばベストです。

現在の在庫の箇所はマグネットになっているので簡単に在庫数を変えることが出来ます。

そして在庫が最低在庫以下になればその発注管理板を発注依頼板に貼って置きます。

あとは発注担当者が毎日この発注管理板をみて発注をし、発注済みへ貼り替えればOKです。

季節変動や、需要変動(出荷波動ともいう)が大きいアイテムになるとこの管理では十分ではないですが、それでも何も管理せず、発注担当者の勘に頼っているよりは何倍も改善出来ます。

みなさんも一度試されてはいかがでしょうか?